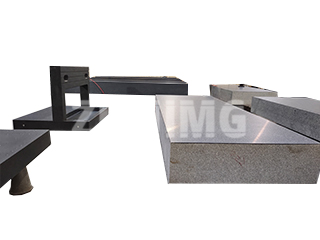

У світі надточної метрології гранітний вимірювальний інструмент, такий як поверхнева плита, лінійка або косинець, є абсолютним планарним орієнтиром. Ці інструменти, майстерно оброблені машинним способом та спеціально оброблені вручну, завдячують своєю стабільністю та точністю щільному, природно зістареному каменю, з якого вони виготовлені. Однак термін служби та збережена точність цих критично важливих інструментів не гарантовані; вони є результатом контрольованого середовища та ретельної експлуатаційної практики.

У ZHONGHUI Group (ZHHIMG®) ми розуміємо, що хоча наш граніт високої щільності забезпечує виняткову основу, кілька факторів з боку користувача безпосередньо впливають на те, як довго прецизійний інструмент зберігає свою сертифіковану точність. Розуміння цих елементів є ключем до захисту ваших інвестицій.

Основні загрози довговічності граніту

Деградація гранітної вимірювальної платформи часто виникає через механічні та екологічні навантаження, а не через руйнування матеріалу.

- Неправильний розподіл навантаження: Надмірний або нерівномірний тиск, особливо коли він зосереджений на одній ділянці платформи, може призвести до локального зносу або навіть незначної довготривалої деформації. Це часто спостерігається, коли важкі заготовки неодноразово розміщуються на одному місці, що призводить до втрати ідеальної площинності робочої поверхні компонента.

- Забруднення навколишнього середовища: Окрема стружка, металева стружка або абразивна частинка пилу можуть діяти як наждачний папір між гранітом та заготовкою. Брудне робоче середовище не тільки одразу призводить до похибок вимірювання, але й значно прискорює знос поверхні граніту, безпосередньо знижуючи термін його служби.

- Матеріал заготовки та якість поверхні: Склад та обробка вимірюваного матеріалу відіграють значну роль у швидкості зносу. М'якіші матеріали, такі як мідь та алюміній, спричиняють менше стирання, тоді як тверді матеріали, зокрема чавун, можуть піддавати граніт помітно більшому зносу. Крім того, заготовки з поганою шорсткістю поверхні (грубою обробкою) схильні до подряпин на тонко обробленій гранітній платформі, що постійно пошкоджує опорну площину.

- Неправильне використання та контакт з абразивом: Низька твердість поверхні граніту, хоч і корисна завдяки його немагнітним та некорозійним властивостям, робить його схильним до зносу від тертя. Такі методи, як надмірне переміщення заготовки або опорного інструменту вперед-назад по поверхні, а не підіймання та розміщення, створюють тертя, яке швидко руйнує верхній шар граніту. Це підтверджує правило: вимірювальні інструменти для граніту – це інструменти, а не робочі столи.

Точне виробництво: мандат на допоміжне обладнання

Створення високоякісного, високоточного вимірювального інструменту для граніту так само сильно залежить від точності допоміжного обробного обладнання, як і від самого каменю.

Щоб забезпечити точність розмірів кінцевого продукту, кожен компонент каменеобробного обладнання повинен відповідати метрологічним стандартам. Це вимагає багаторазової перевірки розмірів складання машини та суворого дотримання правил технічної чистоти приміщення. Перед початком будь-якої офіційної обробки каменю обладнання повинно пройти пробний запуск для підтвердження нормального функціонування. Неправильна робота машини не тільки ризикує пошкодженням, але й може призвести до втрат цінного, добірного гранітного матеріалу.

Підтримка внутрішніх компонентів машини — від шпиндельної коробки до підйомних механізмів — є критично важливою. Мастило необхідно точно наносити на всі сполучальні поверхні, включаючи підшипники та вузли ходових гвинтів, перед будь-якою операцією. З'єднання повинні бути без слідів або задирок, а будь-яка внутрішня іржа або забруднення повинні бути ретельно очищені та оброблені антикорозійними покриттями, щоб запобігти потраплянню сторонніх матеріалів у процес шліфування.

Критична роль якості механічного складання

Якість обладнання, що використовується для обробки граніту, безпосередньо пов'язана зі стабільністю кінцевого гранітного продукту. Це вимагає ретельної уваги до деталей механічного складання:

- Цілісність підшипників та ущільнень: Підшипники необхідно ретельно очистити від антикорозійних засобів та перевірити їх на плавне обертання перед складанням. Зусилля, що прикладається під час встановлення підшипників, має бути рівномірним, симетричним та відповідним, уникаючи навантаження на доріжки кочення та забезпечуючи перпендикулярність торцевої поверхні до вала. Ущільнення необхідно втискати паралельно в їхні пази, щоб запобігти скрученню, яке може призвести до люфту та нестабільності обробного верстата.

- Вирівнювання систем руху: Для таких компонентів, як шківні системи, осі повинні бути ідеально паралельними та вирівняними, щоб запобігти нерівномірному натягу, прослизанню ременя та прискореному зносу — все це призводить до вібрації, яка погіршує точність притирання граніту. Аналогічно, площинність та справжній контакт поверхонь, що з'єднуються, на з'єднаннях машин необхідно перевіряти та ремонтувати, якщо виявлено будь-які деформації або задирки.

Таким чином, гранітний вимірювальний інструмент є довговічним, але точно налаштованим еталоном. Його винятковий термін служби є результатом використання високоякісного чорного граніту ZHHIMG® у поєднанні з суворим контролем за чистотою експлуатації, належним поводженням з заготовками та ретельним обслуговуванням прецизійного обладнання, що забезпечує його кінцеву, сертифіковану точність.

Час публікації: 30 жовтня 2025 р.