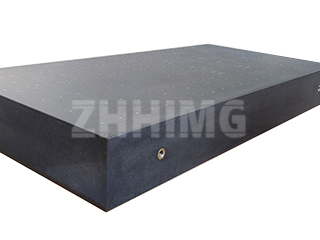

У швидкозмінному світі виробництва електроніки, де мініатюризація пристроїв стимулює невпинні інновації, технологія поверхневого монтажу (SMT) залишається критично важливим процесом розміщення компонентів на друкованих платах (PCB). Сучасне SMT-обладнання — машини для встановлення та розміщення, трафаретні принтери та автоматизовані системи оптичного контролю (AOI) — повинні працювати зі швидкостями та рівнем точності, що межують з неможливим. Стабільність та цілісність фундаменту машини — це не просто допоміжні фактори; вони є кінцевим обмеженням пропускної здатності та прибутковості. Для багатьох високопродуктивних систем надійним та непохитним рішенням є використання спеціалізованої гранітної основи машини для технології поверхневого монтажу.

Оскільки розміри компонентів продовжують зменшуватися (до 01005 і далі), а швидкість їх встановлення стрімко зростає, необхідно переоцінити всю динамічну стійкість системи. Саме тому провідні виробники обладнання звертаються до властивостей природного каменю для створення найкращої гранітної основи для машин з технологією поверхневого монтажу.

Імператив для гранітної основи у високошвидкісному поверхневому монтажі (SMT)

Чому стародавній природний матеріал є оптимальним вибором для передової автоматизації поверхневого монтажу (SMT)? Відповідь криється у фундаментальній фізиці прецизійного руху. Високошвидкісні SMT-машини генерують значні динамічні сили. Швидке прискорення та уповільнення портальних систем, головок та конвеєрів створюють вібрації, які, якщо їх не контролювати, можуть поширюватися по всій конструкції машини. Ці коливання безпосередньо призводять до неточностей розміщення, дефектів паяння та зниження точності контролю.

Рішенням є гранітна станина для технології поверхневого монтажу. Властивості граніту роблять його чудовим матеріалом для поглинання та демпфування цих внутрішніх та зовнішніх перешкод:

-

Чудові характеристики демпфування: Порівняно зі сталлю або алюмінієм, граніт має значно вищий внутрішній коефіцієнт демпфування. Це означає, що механічні коливання, спричинені високошвидкісним рухом, швидко розсіюються у вигляді незначної кількості тепла, що запобігає дестабілізації головки встановлення або інспекційної оптики. Цей миттєвий час стабілізації має вирішальне значення для максимізації пропускної здатності без шкоди для точності.

-

Теплова інерція та низький коефіцієнт теплового розширення (КТР): У середовищі поверхневого монтажу (ПММ), особливо поблизу печей оплавлення або в безпосередній робочій зоні, можуть спостерігатися незначні коливання температури. Метали сильно реагують на ці зміни, що призводить до теплового розширення та розмірного дрейфу. Однак низький коефіцієнт теплового розширення (КТР) гранітного ліжка для технології поверхневого монтажу забезпечує стабільність критичної геометрії вирівнювання машини в усьому діапазоні робочих температур. Ця теплова стабільність є важливою для підтримки цілісності вирівнювання, особливо на машинах з великою площею розташування.

-

Абсолютна площинність для точного руху: Граніт можна шліфувати та полірувати для досягнення допусків площинності, що вимірюються в субмікронах. Цей надзвичайний рівень точності є невід'ємним для монтажу прецизійних лінійних напрямних, пневматичних підшипників та моторних систем. Висока розмірна точність гранітної основи для технології поверхневого монтажу забезпечує ідеальну прямолінійність та вирівнювання швидкорухомих осей, що є прямим визначальним фактором точності розміщення компонентів.

Розробка SMT наступного покоління: компоненти та інтеграція

Роль граніту в поверхневому монтажі (SMT) виходить за рамки великої гранітної основи машини. Надійна платформа SMT часто використовує спеціально розроблені гранітні компоненти для технології поверхневого монтажу, які інтегровані в основну конструкцію. Ці компоненти можуть включати:

-

Прецизійні монтажні блоки: використовуються для забезпечення абсолютно стабільного позиціонування високочутливих систем зору, лазерних датчиків вирівнювання та опорних камер.

-

Поверхні для повітряних підшипників: Для надвисокоточних головок для захвату та розміщення граніт забезпечує ідеальну, високополіровану, непористу поверхню, яка ідеально працює з повітряними підшипниками, забезпечуючи майже безтертячий, повторюваний рух.

-

Спеціальні інструментальні пластини: менші гранітні елементи, призначені для утримання та опори специфічного технологічного інструменту, що гарантує повторюване вирівнювання з часом та за певної температури.

Виробничий процес високопродуктивної гранітної основи для технології поверхневого монтажу є свідченням поєднання традиційної майстерності та передових інженерних робіт. Він включає вибір найякіснішого натурального чорного граніту, зняття з нього напруги та подальшу обробку за допомогою сучасного обладнання з ЧПК. Такі елементи, як різьбові отвори, Т-подібні пази, отвори з сердечником для прокладання кабелів та поверхні для склеювання металевих вставок, ретельно інтегруються відповідно до точних специфікацій замовника.

Окупність інвестицій: точність та довговічність

Інвестування в гранітний фундамент для обладнання SMT – це стратегічне рішення, яке пропонує чітку окупність інвестицій. Хоча початкова вартість матеріалів може бути вищою, ніж у сталі, довгострокові переваги з точки зору максимального збільшення виробничої потужності, зменшення браку та мінімального часу простою через структурне перекіс значно переважують різницю.

Гранітне ложе для технології поверхневого монтажу забезпечує надійну та довговічну опорну площину, яка зберігатиме свою розмірну цілісність протягом десятиліть, протистоячи зносу, корозії та внутрішнім структурним змінам. Для виробників, які працюють на передовій складання електроніки, де точність означає різницю між успішним продуктом та невдалим виробничим циклом, стабільність, яку забезпечує спеціалізована гранітна основа верстата для технології поверхневого монтажу, є головною гарантією продуктивності та надійності. Вибір верстата з такою основою – це вибір стабільності, швидкості та безкомпромісної якості під час складання найскладніших електронних пристроїв у світі.

Час публікації: 01 грудня 2025 р.