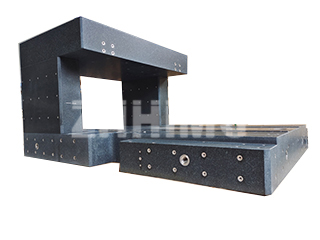

У світі прецизійних вимірювань інструменти для вимірювання граніту, такі як поверхневі плити, є незамінним еталоном. Однак багато користувачів можуть не знати про вирішальні фактори, що сприяють їхній точності та довгостроковій стабільності. У ZHHIMG® ми розуміємо, що товщина інструменту є основним фактором його здатності служити надійним стандартом вимірювання.

Товщина: основа прецизійної стабільності

Товщина гранітного вимірювального інструменту – це не просто питання об’єму; вона є фундаментальною для його стабільності точності. Хоча деякі клієнти можуть просити зменшити товщину для зменшення ваги, ми наполегливо не рекомендуємо цього робити. Тонша платформа може відповідати початковим стандартам точності, але її стабільність та довгострокова продуктивність будуть порушені. З часом вона, ймовірно, втратить свою початкову точність, що зробить її непридатною для критичних застосувань.

У галузі не просто так встановлені стандартні співвідношення товщини до розміру. Ці стандарти гарантують, що гранітна платформа може протистояти деформації від власної ваги та навантаження від компонентів, що вимірюваються. У ZHHIMG® ми проектуємо наші платформи таким чином, щоб товщина була прямо пропорційна розміру, гарантуючи оптимальну стійкість без зайвої маси. Наш високоякісний чорний граніт ZHHIMG® ще більше посилює цю стійкість завдяки своїй щільній, однорідній структурі.

Прецизійні сорти та контроль виробництва

Гранітні вимірювальні платформи класифікуються за різними ступенями точності. Наприклад, наші платформи класу 00 потребують суворо контрольованого середовища з температурою 20±2°C та вологістю 35%, тому ми виробляємо та зберігаємо їх у наших сучасних цехах з постійною температурою та вологістю. Платформи нижчих класів, такі як 1 та 2, підходять для використання за кімнатної температури.

Перед будь-якою перевіркою гранітну платформу необхідно ретельно вирівняти за допомогою електронного рівня. Для невеликих платформ ми використовуємо метод діагонального випробування для перевірки площинності, тоді як більші платформи перевіряються за допомогою методу квадратної сітки, щоб переконатися, що кожна точка на поверхні відповідає нашим суворим стандартам. Щоб гарантувати безкомпромісну точність, усі вимірювальні інструменти та гранітна платформа повинні акліматизуватися протягом щонайменше восьми годин у контрольованому середовищі перед випробуванням.

Наш ретельний 5-етапний процес притирки

Товщина гранітного інструменту залежить від майстерності його обробки. Процес притирання є критично важливим кроком у досягненні та підтримці високої точності. У ZHHIMG® ми виконуємо цю роботу в наших приміщеннях з контрольованою температурою, використовуючи ретельний 5-етапний процес:

- Чорнове притискання: Початковий етап зосереджений на досягненні основних стандартів площинності та товщини.

- Напівтонке притискання: цей крок видаляє глибші подряпини від грубого притискання, наближаючи площинність до необхідного стандарту.

- Точне притискання: Ми додатково шліфуємо поверхню, забезпечуючи її площинність у межах початкового високоточного діапазону.

- Ручна обробка: Наші кваліфіковані техніки вручну обробляють поверхню, ретельно вдосконалюючи точність, доки вона не відповідатиме необхідним специфікаціям.

- Полірування: Заключний крок забезпечує гладкість поверхні та низьке значення шорсткості, що є вирішальним для стабільних та послідовних вимірювань.

Після завершення цих кроків кожен інструмент поміщається в кімнату з контрольованою температурою на 5-7 днів для остаточної стабілізації перед остаточною сертифікацією. Цей ретельний процес у поєднанні з використанням нами високоякісного чорного граніту ZHHIMG® гарантує, що наша продукція не лише відповідає, а й перевершує національні та міжнародні стандарти.

Час публікації: 30 вересня 2025 р.