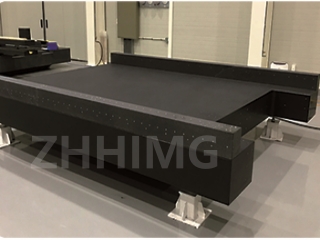

У сфері прецизійних вимірювань машина для вимірювання довжини є ключовим пристроєм для забезпечення точності розмірів виробів, а характеристики основного матеріалу безпосередньо впливають на стабільність та термін служби обладнання. В останні роки все більше машин для вимірювання довжини почали використовувати граніт як основний матеріал. Однією з важливих причин цього є видатна міцність граніту на втому. Експериментальні дані показують, що міцність граніту на втому в сім разів вища, ніж у чавуну. Ця значна перевага гарантує продовження терміну служби основи машини для вимірювання довжини.

Щоб перевірити різницю в міцності на втому між гранітом та чавуном, дослідницька група провела серію ретельних експериментів. Для експерименту було відібрано зразки гранітних та чавунних основ з однаковими характеристиками та в умовах моделювання однакових робочих умов. За допомогою машини для випробування на втому періодично змінювані навантаження прикладаються до зразків основ з двох матеріалів, щоб імітувати зовнішні сили, такі як вібрація та тиск, яким піддається машина для вимірювання довжини під час тривалого використання. Під час експерименту точно фіксувалися зміни мікроструктури, стани пошкодження поверхні та ступінь деградації макроскопічних механічних властивостей матеріалу після кожного циклу навантаження.

Після великої кількості експериментів з циклами навантаження результати є вражаючими. Очевидні тріщини від втоми з'явилися у зразках чавунної основи після відносно невеликої кількості циклів навантаження. Зі збільшенням кількості циклів ці тріщини постійно розширюються та зближуються, що призводить до руйнування структурної цілісності матеріалу та значного зниження його механічних властивостей. Однак зразки гранітної основи почали демонструвати надзвичайно дрібні мікроскопічні тріщини лише після циклів навантаження, які в кілька разів перевищували цикли чавунного навантаження, а швидкість поширення тріщини була надзвичайно повільною. З макроскопічної точки зору, ступінь деградації механічних властивостей гранітних основ значно нижчий, ніж у чавунних основ. Завдяки професійному аналізу даних та розрахункам було зроблено висновок, що міцність гранітного матеріалу на втому в сім разів вища, ніж у чавунного.

Причина, чому гранітні матеріали мають таку високу міцність на втому, тісно пов'язана з їхньою внутрішньою структурою та мінеральними властивостями. Граніт - це магматична порода, утворена в результаті тісного поєднання різних мінеральних кристалів. Мінеральні частинки всередині нього зчіплюються одна з одною, утворюючи щільну та стабільну структуру. Ця структура дозволяє граніту рівномірно розподіляти напруження під час дії зовнішніх сил, зменшуючи явище локальної концентрації напружень, тим самим ефективно затримуючи утворення та розширення тріщин від втоми. Натомість, у чавуні є деякі мікроскопічні пори та домішки. Ці дефекти стають "розсадником" для виникнення тріщин від втоми. Під впливом зовнішніх сил вони схильні викликати концентрацію напружень та прискорювати руйнування матеріалу від втоми.

Для вимірювача довжини висока міцність гранітної основи на втому означає, що під час тривалого використання можна краще підтримувати стабільність і точність конструкції. Похибка вимірювання, спричинена втомною деформацією основи, зменшилася, а надійність результатів вимірювання покращилася. Водночас, оскільки гранітна основа менш схильна до пошкоджень від втоми, це значно зменшує частоту технічного обслуговування та вартість заміни обладнання, а також значно подовжує загальний термін служби вимірювача довжини.

У сучасному виробничому середовищі, де вимоги до точності продукції стають дедалі суворішими, стабільність роботи довжиноміра як ключового обладнання для контролю якості має життєво важливе значення. Граніт, з його втомною міцністю, що значно перевищує чавун, є кращим вибором для проектування та виготовлення основи довжиноміра, стаючи важливим секретом продовження терміну служби основи довжиноміра та забезпечення точності точного вимірювання. Він, безумовно, відіграватиме більшу роль у сприянні розвитку технології прецизійних вимірювань.

Час публікації: 13 травня 2025 р.