У світі надточного виробництва продуктивність гранітних механічних компонентів тісно пов'язана з характеристиками їхньої поверхні, зокрема шорсткістю та блиском. Ці два параметри – це більше, ніж просто естетичні деталі; вони безпосередньо впливають на точність, стабільність та надійність прецизійних інструментів. Розуміння того, що визначає шорсткість та блиск гранітних компонентів, допомагає інженерам і технікам гарантувати, що кожна деталь відповідає суворим стандартам, необхідним для високоточних застосувань.

Граніт — це природний матеріал, що складається переважно з кварцу, польового шпату та слюди, які разом утворюють дрібнозернисту, стабільну структуру, ідеальну для механічного та метрологічного застосування. Шорсткість поверхні механічних компонентів граніту зазвичай коливається від Ra 0,4 мкм до Ra 1,6 мкм, залежно від сорту, методу полірування та цільового використання. Наприклад, вимірювальні поверхні гранітних плит або основ потребують надзвичайно низьких значень шорсткості, щоб гарантувати точний контакт з інструментами та заготовками. Нижче значення Ra означає гладшу поверхню, що зменшує тертя та запобігає похибкам вимірювання, спричиненим нерівностями поверхні.

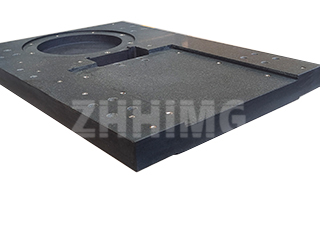

У ZHHIMG кожен гранітний компонент ретельно обробляється за допомогою високоточних методів шліфування. Поверхня багаторазово вимірюється та шліфується, доки не досягне бажаної мікроплоскості та однорідної текстури. На відміну від металевих поверхонь, які можуть потребувати покриттів або обробки для підтримки гладкості, граніт досягає своєї високої шорсткості природним шляхом завдяки контрольованому механічному поліруванню. Це забезпечує міцну поверхню, яка зберігає точність навіть після тривалого використання.

Глянцевість, з іншого боку, стосується візуальної та відбивної якості гранітної поверхні. У прецизійних компонентах надмірна блискучість небажана, оскільки вона може спричинити відбиття світла, що заважає оптичним або електронним вимірюванням. Тому гранітні поверхні зазвичай мають напівматовий вигляд — гладкі на дотик, але без дзеркального відбиття. Цей збалансований рівень блиску покращує читабельність під час вимірювання та забезпечує оптичну стабільність у точних приладах, таких як координатно-вимірювальні машини (КВМ) та оптичні столики.

На шорсткість і блиск впливають кілька факторів, зокрема мінеральний склад граніту, розмір зерна та техніка полірування. Високоякісний чорний граніт, такий як чорний граніт ZHHIMG®, містить дрібні, рівномірно розподілені мінерали, що забезпечують чудову обробку поверхні зі стабільним блиском та мінімальною хвилястістю поверхні. Цей тип граніту також пропонує чудову зносостійкість та стабільність розмірів, що є життєво важливим для підтримки довгострокової точності.

Для збереження стану поверхні гранітних компонентів необхідний належний догляд. Регулярне очищення м’якою тканиною без ворсу та неагресивним засобом для чищення допомагає видалити пил та залишки олії, які можуть вплинути як на шорсткість, так і на глянцевий вигляд. Поверхні ніколи не слід терти металевими інструментами або абразивними матеріалами, оскільки вони можуть спричинити мікроподряпини, які змінюють текстуру поверхні та точність вимірювання. За належного догляду гранітні механічні компоненти можуть зберігати свої прецизійні характеристики поверхні протягом десятиліть.

На завершення, шорсткість і блиск гранітних механічних компонентів мають вирішальне значення для їхньої функціональності в точній інженерії. Завдяки передовим виробничим процесам ZHHIMG гарантує, що кожен гранітний компонент відповідає міжнародним стандартам якості поверхні, стабільності та довговічності. Поєднуючи унікальні фізичні властивості природного граніту з передовими технологіями, ZHHIMG продовжує підтримувати галузі, де точність і надійність визначають успіх.

Час публікації: 28 жовтня 2025 р.